Существует также ряд пластмасс, которые классифицируются как «эластичные» или «гибкие». Они могут быть изготовлены из различных веществ, но обычно в качестве основного компонента используются термопластичные эластомеры на основе уретана. Общей чертой является гибкость.

3D-принтер — технологии, использование, как работает

3D-принтер — это устройство, работающее по принципу формирования физического объекта слой за слоем из цифровой 3D-модели.

Процесс 3D-печати также известен как быстрое прототипирование или аддитивное производство.

Технологии производства объектов слой за слоем называются аддитивными технологиями, что происходит от английского слова additive. В отличие от традиционных методов изготовления деталей (фрезерование, точение, пиление и т.д.), детали в 3D-принтере изготавливаются путем добавления материала (слоев), что позволяет значительно экономить материал. 3D-печать может осуществляться с использованием различных материалов (от пластика до металла) и с помощью различных технологий, которые более подробно описаны ниже.

3D-принтер управляется с помощью программного обеспечения. Для того чтобы принтер воспроизвел физический объект, просчет задания на печать должен быть выполнен в специальном программном обеспечении, в которое загружена цифровая модель в формате 3D-печати (STL). Специальная программа нарезки нарезает цифровую 3D-модель на слои, а затем выводит сгенерированный двоичный код на 3D-принтер в понятном виде. Полученный код можно запустить в программе принтера или записать на карту памяти, чтобы печатать напрямую без компьютера.

Способы позиционирования печатающей головки 3D-принтера

В зависимости от компоновки и механики (кинематической модели) печатного механизма можно выделить следующие основные режимы:

- Декартовым, когда в конструкции используются три вертикальные направляющие, по которым перемещается либо печатающая головка, либо основание модели.

- Дельта-робот: три радиально симметрично расположенных двигателя согласованно перемещают основания трех параллелограммов, прикрепленных к печатающей головке.

- Автономный: когда печатающая головка установлена на собственной раме, и эта конструкция перемещается полностью с помощью двигателя, который перемещает раму.

Сферы применения 3D-принтеров

- Быстрое прототипирование

- мелкосерийное производство

- Производство моделей и форм для литейного производства

- Производство предметов домашнего обихода

- Производство готовых изделий со сложной геометрией и внутренней структурой

- Прототипирование

- в медицине для производства протезов и имплантатов и продолжающиеся исследования в области 3D-печати внутренних органов человека

- Строительство

- Производство экспериментальных устройств (от телефонов до оружия)

- Производство продуктов питания

- другие

-

(SLA) (DLP) (SLS) (SLM) (FDM) (EBM) (MJM) (CJP) (LOM) (экспериментальный)

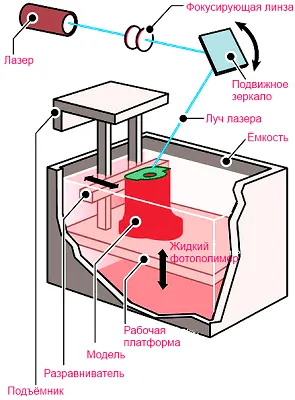

Лазерная стереолитография (SLA) — трехмерная печать, при которой объект формируется из жидкого фотополимера, затвердевающего под воздействием лазерного или ультрафиолетового излучения. Объект формируется в ванне с жидким фотополимером. Изображение первого слоя объекта формируется на платформе, погруженной в фотополимер, и фотополимер кристаллизуется. Затем платформа перемещается вверх на толщину слоя (6-100 мкм) и формируется следующий слой. Процесс формирования слоев продолжается до тех пор, пока объект не будет полностью изготовлен, в этот момент жидкий полимер застывает и превращается в достаточно твердый пластик.

Система трехмерной печати SLA

Этот процесс 3D-печати несколько отличается от других, поскольку в качестве «строительного материала» в нем используются не порошки, а фотополимеры в жидком состоянии. Технология SLA используется в промышленных 3D-принтерах. Лазерная стереолитография позволяет получать объекты с высокой точностью (до 6 микрон) и гладкой, почти глянцевой поверхностью, не требующей финишной обработки.

Фотополимерный 3D-принтер и фотополимерная модель

Полимеризация фотополимерных пластиков с помощью УФ-лампы (Digital Light Processing (DLP)) — это технология, аналогичная предыдущей (SLA), но пластик отверждается под воздействием УФ-света. Технология DLP может использоваться как в промышленных, так и в частных 3D-принтерах.

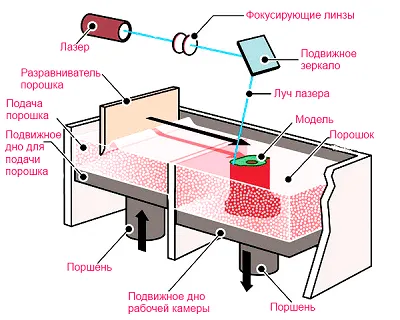

Селективное лазерное спекание (SLS) — 3D-печать, при которой объект формируется из порошкообразного материала (пластика, металла) путем его расплавления лазерным лучом. При SLS-печати материал наносится тонким равномерным слоем на платформу (с помощью специального выравнивающего шпателя), а затем первый слой объекта формируется лазерным излучением на поверхности платформы. Затем платформу опускают до толщины одного слоя (16-80 мкм) и снова наносят порошкообразный материал. Во время 3D-печати температура в камере поддерживается чуть ниже температуры плавления рабочего материала, что позволяет снизить мощность лазера, необходимую для плавления. Процесс осуществляется в бескислородной среде для предотвращения окисления материала.

Laminated Object Manufacturing (LOM ) — процесс изготовления объектов путем послойного склеивания тонких слоев рабочего материала (под воздействием тепла или давления), вырезая соответствующие контуры в каждом слое лазерным лучом или режущим инструментом.

Общие принципы 3D-печати

Принцип 3D-печати по любой существующей технологии заключается в создании трехмерных объектов из серии плоских слоев.

Цифровая модель изделия с помощью специального программного обеспечения, называемого слайдером, делится на слои, которые принтер печатает друг на друге для создания 3D-объекта. Таким образом, из множества слоев создается трехмерная деталь.

Общий принцип одинаков, но технологии различны; наиболее распространенной и доступной является FDM.

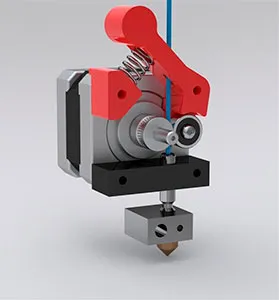

FDM

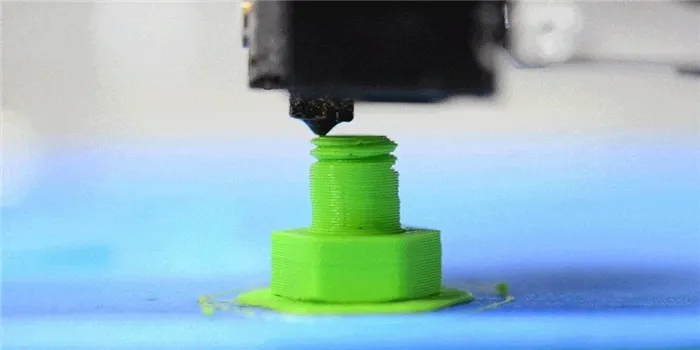

Послойное моделирование (FDM), также известное как изготовление волокон (FFF), является самым популярным и широко используемым видом 3D-печати.

Типичное устройство FDM работает как роботизированный термоклеевой пистолет, что неудивительно, поскольку развитие технологии FDM когда-то началось с экспериментов с термоклеем. Пластиковый стержень проталкивается через горячее сопло, где он расплавляется, после чего на него наносится слой. Процесс повторяется снова и снова, пока не будет создан окончательный трехмерный объект.

Разница лишь в том, что в 3D-принтерах используются не термоклеевые карандаши, а пластиковые нити, намотанные на катушку.

Наиболее распространенными материалами для FDM (FFF) являются пластики ABS и PLA.

Пластиковые нити изготавливаются таким образом, что они легко плавятся при определенной температуре, но очень быстро застывают — после охлаждения всего до нескольких градусов. Это позволяет печатать трехмерные изделия со сложной геометрией с высокой точностью.

Проще говоря, 3D-печать отличается от обычной 2D-печати только тем, что повторяется снова и снова, создавая слой за слоем друг на друге. В итоге 3D-объект создается из тысяч слоев.

FDM-принтер на примере MakerBot Replicator 2

Стереолитография

В стереолитографии объекты «разрабатываются» в резервуаре с фотополимерной смолой с помощью света. Как и в других технологиях 3D-печати, изделие формируется слой за слоем, в данном случае путем светового отверждения жидкого фотополимера.

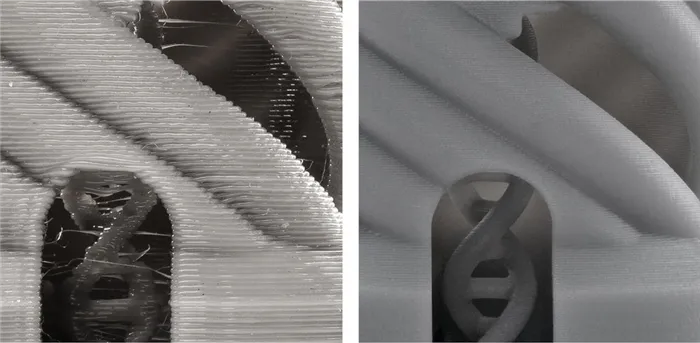

Стереолитография отличается от технологии FDM тем, что отпечатки получаются более монолитными, даже при одинаковой толщине слоя.

На рисунке: отпечатки FDM и SLA, оба с толщиной слоя 0,1 мм.

Все дело в разнице технологий — фотополимерный свет создает более точные слои, чем расплав нити, выдавливаемый из сопла FDM-принтера.

SLA и DLP — это два варианта стереолитографии. SLA означает лазерную стереолитографию, DLP — цифровую проекцию. Разница между ними заключается в том, что в SLA в качестве источника света используется лазер, а в DLP — проектор.

Независимо от технических особенностей, принцип работы устройств SLA и DLP схож. Чтобы начать процесс печати, специальная производственная платформа должна быть опущена в резервуар с жидкой фотополимерной смолой.

Платформа останавливается на высоте одного уровня над дном резервуара. Источник света освещает принтер. Когда жидкий полимер подвергается воздействию света, он становится твердым и прилипает к производственной платформе. Затем платформа поднимается до уровня другого слоя, и процесс повторяется.

SLA-принтер на примере Formlabs Form 2

SLA обеспечивает более гладкие поверхности не только по сравнению с FDM, но и с DLP, о чем будет рассказано ниже.

Это происходит потому, что DLP проецирует слои в виде пикселей, в то время как при SLA лазерный луч движется непрерывно и создает гладкий слой без пикселей.

DLP использует проектор для той же цели, а LED DLP использует ЖК-дисплей с ультрафиолетовой подсветкой. В этих конструкциях свет проецируется на смолу одновременно по всей поверхности слоя, что дает преимущество в скорости при печати больших объектов со 100% заполнением — полное освещение слоя происходит быстрее, чем при SLA.

Однако при печати небольших или полых объектов SLA быстрее, поскольку интенсивность освещения лазерного луча и, следовательно, скорость полимеризации выше.